引言:

随着工业4.0的推进,冶金行业面临转型升级的需求与挑战。传统的生产方式由于高度依赖人力和固定的生产设备,存在生产效率低下、成本高昂以及质量控制难度大等问题,亟需引入新技术进行革新。5G网络作为新一代移动通信技术,具备高带宽、低时延、广连接等优势,能够显著提升信息传输速度和可靠性,为冶金行业的数字化转型提供了坚实的技术基础。本文将探讨5G网络在冶金行业中的应用如何加速工业4.0进程,并进一步推动整个行业的发展与进步。

5G网络和工业4.0的基本概念

5G网络是指第五代移动通信技术,其设计目标是在速度、覆盖范围、延迟和连接密度等方面大幅超越前几代移动通信技术。具体特点包括:

高速率:5G的峰值传输速度可达到10-20Gbps,是4G的十倍以上。这种高速率使得5G能在瞬间完成大量数据的传输,适用于高清视频、大规模数据备份等场景。

低延迟:5G网络的延迟可以低至1毫秒,是4G延迟的十分之一。极低的延迟使得实时应用如自动驾驶、远程医疗和工业自动化得以实现。

广连接:5G技术支持每平方公里百万级的设备连接,是4G的十倍以上。这使得5G在物联网领域具有巨大的应用潜力,能够支持大规模设备互联互通。

高可靠性:5G网络在设计上考虑了更高的可靠性和安全性,能够满足工业互联网、智慧城市等对稳定性有严苛要求的应用。

工业4.0是以智能制造为核心的第四次工业革命,旨在通过信息物理系统(CPS)实现制造业向智能化、网络化、数字化的转变。其核心特征包括:

智能工厂:利用物联网、人工智能和机器学习技术,实现生产过程的自动化和智能化,提高生产效率和产品质量。例如,智能工厂中的机器人、传感器和生产设备都可以通过5G网络进行互联和数据交换,从而实现协同作业和自主优化。

数字孪生:通过建立物理实体的数字副本,进行模拟和分析,从而优化产品设计和生产流程。借助5G网络的高带宽和低延迟,数字孪生可以实现实时数据同步,使虚拟模型与实际情况更加一致。

物联网(IoT):通过将各种设备和传感器连接到网络中,实现全面的数据采集和监控,为生产和管理提供实时反馈和科学依据。5G网络的广连接性和低功耗特性,使得大规模部署物联网设备成为可能。

人工智能与大数据:通过大数据分析和人工智能技术,对海量的生产数据进行深度挖掘和分析,从中找出规律和趋势,指导生产决策和优化。5G网络的低延迟确保了数据的及时性,使得实时分析和即时决策成为可能。

5G网络对冶金行业的影响

在冶金行业中,5G网络的应用带来了一系列变革,极大地提升了生产效率、改善了工作环境,并增强了企业的全球竞争力。以下是几个具体的应用场景:

智能物流与仓储:冶金行业中的物料运输和仓储管理至关重要。通过5G网络,AGV(自动导引车辆)和小车系统能实现高效、灵活的搬运任务。5G的大带宽和低延时特性确保了AGV小车在运行过程中的实时调度和精确定位,避免了生产线上的物料运输瓶颈。同时,基于5G的高清视频监控和AR技术,管理人员还能实时监控仓储和物流环节,确保物资存放有序、出入库顺畅。

远程设备控制:冶金生产过程中需要操作高温设备或处于危险环境。借助5G网络,操作人员可以在办公室或远离生产现场的安全区域,通过远程控制台操控机械臂和其它重型设备。5G的超低延迟确保了远程操作的响应速度和精准度,大大提高了操作人员的安全性和生产的灵活性。

预测性维护:冶金行业的设备通常都是大型且昂贵的连续运转设备。通过5G网络,传感器数据可以实时上传至云端进行分析,及时发现设备故障迹象并进行预测性维护。这样不仅能减少意外停机时间,提高设备的利用率,还能延长设备寿命,降低维护成本。

智能质检与品控:冶金产品的质量直接影响到下游产品的质量和安全。利用“5G+高清摄像头+AI”技术,可以实现对生产过程的实时监控和自动化质量检测。例如,通过对炉渣样本的图像分析判断其含铁量,或者通过机器视觉系统识别钢材表面的瑕疵。这些技术不仅提高了质检效率,还减少了人为误差,确保产品质量稳定。

案例分析

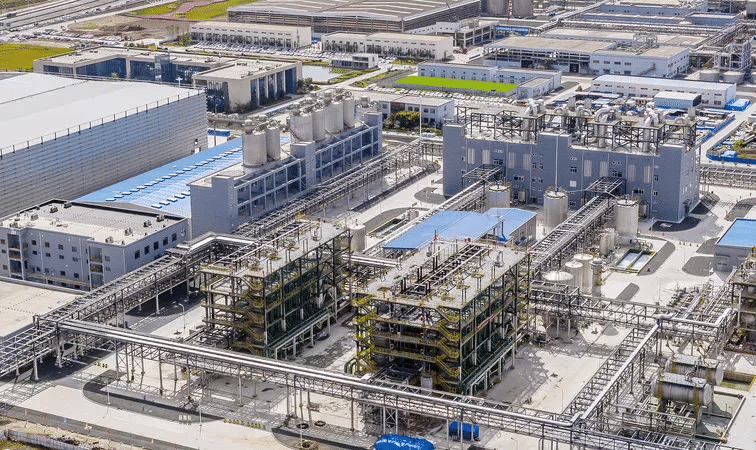

为了更好地理解5G网络在冶金行业实际应用中带来的变化,我们来看一个实际的案例:某大型钢铁企业引入5G技术后的具体效果。

案例背景:一家传统的大型钢铁联合企业在炼钢、轧钢等关键工序中,面临生产效率低、成本高、质量控制难等问题。为了提升竞争力,该企业决定引入5G网络技术,实现智慧转型。

实施过程:

网络部署:该企业与电信运营商合作,在厂区内建设了5套5G基站及CPE(Controlled Platform Equipment),实现了特殊场景下的5G专网覆盖。

设备升级:引入AGV小车系统,用于车间内部物料运输;安装了多种传感器和高清摄像头,实时监测生产过程中的关键参数。

平台搭建:开发了MEC(Mobile Edge Computing)边缘云平台,提供高性能的数据处理能力;采用了工业控制技术和SCADA(Supervisory Control And Data Acquisition)系统用于实时数据采集和分析。

效果评估:

生产效率提升:通过远程设备控制和优化调度算法,大幅度减少了物料在不同工序间的转运时间和能耗成本。据统计,生产效率提升了约20%。

事故减少:由于引入了高清视频监控和AR辅助巡检,安全隐患得以更快发现和处理。重大安全事故发生率降低了30%,员工的工作安全保障得到了极大的提高。

维护成本下降:基于5G网络的预测性维护系统,使得设备的故障诊断准确率提升了40%,维修时间缩短了一半,整体维护成本下降了15%。

质量改进:通过高清摄像头捕捉炉内影像并结合AI算法进行缺陷检测,钢材次品率下降了15%,产品质量得到大幅提升。

未来展望

冶金行业在未来的发展中,将继续深入整合5G网络和工业4.0技术,推动全行业的数字化转型。以下是未来的一些展望和趋势:

更广泛的5G应用推广:冶金行业将进一步扩展5G应用的范围,覆盖从原材料处理、炼铁、炼钢到轧钢成品的整个生产流程。更多的生产设备和管理环节将接入5G网络,实现更高层次的自动化和智能化。

全面实现工业互联网:冶金企业将加快建设工业互联网平台,通过5G网络实现设备、系统、产品之间的全面互联。数据将在更大范围内共享,从而实现全产业链的优化配置和资源最大化利用。

数字孪生技术的深化应用:数字孪生技术将在冶金行业得到进一步深化应用,通过实时采集生产数据并在虚拟空间进行仿真和优化,企业能够更精准地进行生产调度和决策,提高生产效率并降低成本。

人工智能与大数据的深度融合:随着数据量的不断增加,冶金行业将更多地依赖人工智能进行数据分析和处理。通过深度学习算法对生产数据进行挖掘,企业能够发现隐藏的生产规律和潜在问题,进而做出科学的决策。

绿色制造与可持续发展:借助5G网络技术,冶金行业将在节能环保方面取得新的突破。通过实时监控能源消耗和排放指标,企业能够优化资源利用,实现绿色发展目标。同时,通过智能调度和能效管理,企业可以大幅降低能源成本和环境影响。

全球化合作的加强:借助5G网络的低延迟和高可靠性,冶金企业将加强与全球合作伙伴的沟通和协作。通过跨国界的技术交流和资源共享,共同推动行业标准的统一和技术的进步。

总的来说,5G网络在冶金行业的应用前景广阔,将为行业带来深刻的变革。随着技术的不断成熟和应用的不断深入,冶金行业的数字化、智能化水平将进一步提升,为其高效、安全、绿色、可持续的发展提供有力支撑。